Sắp xếp kho theo 5S là một quy trình hiệu quả và đơn giản để quản lý hàng hóa trong kho, được áp dụng rộng rãi ngày nay. Việc triển khai phương pháp 5S trong quản lý kho sẽ giúp tối ưu hóa thời gian thực hiện việc lấy hàng và hoàn thiện hệ thống quản lý kho cho các doanh nghiệp, bao gồm cả các cửa hàng bán lẻ và nhà máy sản xuất.

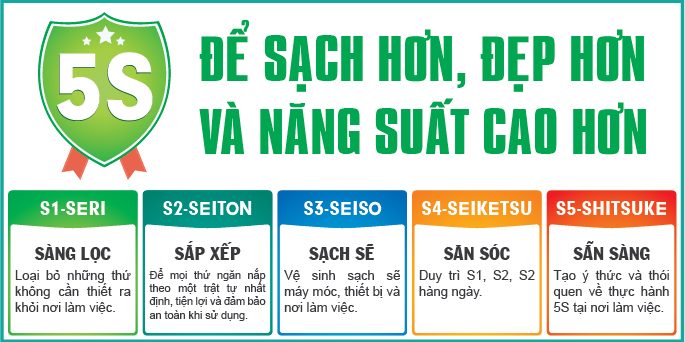

5S là một phương pháp quản lý nguồn lực và không gian làm việc được phát triển từ Nhật, bao gồm các bước: Seri, Seiton, Seiso, Seiketsu và Shitsuke. Dịch ra Tiếng Anh có nghĩa là Sort, Set in order, Standardize, Sustaint và Self-discipline. Còn trong Tiếng việt 5 chữ S đó là Sàng lọc, Sắp Xếp, Sạch sẽ, Săn sóc, Sẵn sàng.

5S để sạch hơn, đẹp hơn và năng suất hơn

Lợi ích của phương pháp 5S trong quản lý kho vận

- Tăng hiệu suất làm việc: 5S giúp tạo ra một môi trường làm việc sạch sẽ, ngăn nắp và tổ chức. Việc sắp xếp ngăn nắp, giữ kho hàng gọn gàng và dễ dàng truy cập giúp tối ưu hóa thời gian tìm kiếm và nhặt hàng. Điều này giúp nhân viên làm việc hiệu quả hơn và tăng năng suất làm việc.

- Giảm lãng phí: Bằng cách loại bỏ các mặt hàng không cần thiết và tạo ra một kho hàng sắp xếp, 5S giúp giảm lãng phí trong kho hàng. Quá trình làm việc trở nên hiệu quả hơn, tránh việc tìm kiếm và sắp xếp không cần thiết, giúp tiết kiệm thời gian và tăng cường hiệu quả sản xuất.

- Tăng chất lượng sản phẩm và dịch vụ: Sự sạch sẽ và tổ chức trong kho hàng giúp giảm rủi ro hỏng hóc hoặc mất mát hàng hóa. Đồng thời, việc thiết lập tiêu chuẩn và quy định trong quản lý kho theo 5S giúp đảm bảo chất lượng sản phẩm và dịch vụ được duy trì và nâng cao.

- Tạo môi trường làm việc an toàn: 5S không chỉ tập trung vào việc tạo ra một kho hàng sạch sẽ và ngăn nắp, mà còn quan tâm đến an toàn lao động. Việc loại bỏ những tình huống nguy hiểm, đảm bảo trang thiết bị và vật tư được bảo quản đúng cách giúp giảm nguy cơ tai nạn lao động và tạo môi trường làm việc an toàn hơn.

- Tăng tinh thần làm việc và sự hài lòng của nhân viên: Môi trường làm việc sạch sẽ, ngăn nắp và tổ chức theo 5S tạo điều kiện thuận lợi cho nhân viên làm việc. Họ cảm thấy thoải mái, tự tin hơn và có tinh thần làm việc cao hơn. Điều này giúp tăng tương tác và sự hài lòng của nhân viên trong công việc hàng ngày.

Trình tự thực hiện 5S để tối ưu kho và nâng cao năng suất

- Seri (Sàng lọc)

Seri là bước đầu tiên trong quy trình 5S và nó tập trung vào việc loại bỏ những vật phẩm không cần thiết trong kho. Mục tiêu của bước này là tạo ra một môi trường làm việc sạch sẽ, gọn gàng và hiệu quả.

Seri tập trung loại bỏ những vật không cần thiết trong kho

Dưới đây là một số hướng dẫn để thực hiện bước Seri:

- Kiểm tra toàn bộ kho: Kiểm tra từng mục trong kho và đánh giá xem chúng có giá trị và sử dụng trong tương lai hay không. Hãy tạo một danh sách các mặt hàng không cần thiết hoặc hỏng hóc.

- Phân loại các mặt hàng: Xác định các mặt hàng có thể loại bỏ hoặc chuyển đi. Phân loại chúng thành các danh mục như “giữ lại”, “loại bỏ”, “sửa chữa” hoặc “chuyển nhượng”.

- Loại bỏ những mặt hàng không cần thiết: Với các mặt hàng không cần thiết hoặc hỏng hóc, bạn có thể xem xét các phương pháp loại bỏ như bán, đấu giá, quyên góp, tái chế hoặc tiêu hủy. Đảm bảo tuân thủ các quy định và quy tắc pháp lý liên quan đến việc xử lý và loại bỏ các vật phẩm.

- Tổ chức kho hàng: Sau khi loại bỏ những mặt hàng không cần thiết, sắp xếp lại kho hàng để tăng tính tiện dụng và dễ dàng tìm kiếm. Hãy sắp xếp các mặt hàng theo nhóm tương tự và đặt chúng trong các ngăn kéo, kệ hoặc tủ.

- Seiton (Sắp xếp)

Seiton là bước thứ hai trong quy trình 5S và nó tập trung vào việc sắp xếp các mặt hàng trong kho một cách ngăn nắp và tiện dụng. Mục tiêu của bước này là tạo ra một hệ thống lưu trữ hiệu quả và giúp nhân viên dễ dàng tìm kiếm và truy cập các mặt hàng cần thiết.

Sắp xếp hàng trong kho một cách ngăn nắp, gọn gàng

Dưới đây là một số hướng dẫn để thực hiện bước Seiton:

- Phân loại các mặt hàng: Xác định các nhóm mặt hàng tương tự và phân loại chúng. Ví dụ, nhóm các sản phẩm theo loại, kích thước, chức năng hoặc tần suất sử dụng.

- Xác định vị trí lưu trữ: Xác định vị trí lưu trữ phù hợp cho từng nhóm mặt hàng. Điều này có thể bao gồm sử dụng kệ, ngăn kéo, tủ hoặc hệ thống giá treo để đảm bảo mọi thứ được sắp xếp ngăn nắp.

- Đặt nhãn và đánh dấu: Đánh dấu rõ ràng và nhãn dán trên từng vị trí lưu trữ để chỉ ra nơi mà các mặt hàng tương ứng nên được đặt. Sử dụng nhãn dán, nhãn hiệu hoặc hệ thống mã hóa để dễ dàng nhận biết và truy cập các mặt hàng.

- Thiết lập nguyên tắc sắp xếp: Thiết lập nguyên tắc sắp xếp để đảm bảo mọi người trong tổ chức sử dụng cùng một hệ thống sắp xếp. Ví dụ, sắp xếp theo thứ tự ABC, theo mức độ ưu tiên, hoặc theo tần suất sử dụng.

- Đảm bảo tiện ích và an toàn: Đặt các mặt hàng được sử dụng thường xuyên ở vị trí dễ tiếp cận và thuận tiện. Đồng thời, đảm bảo các mặt hàng nặng, dễ vỡ hoặc nguy hiểm được lưu trữ một cách an toàn và được đánh dấu rõ ràng để tránh tai nạn.

- Seiso (Sạch sẽ)

Seiso là bước thứ ba trong quy trình 5S và nó tập trung vào việc làm sạch và bảo dưỡng kho hàng. Mục tiêu của bước này là duy trì môi trường làm việc sạch sẽ, an toàn và hiệu quả.

Seiso tập trung vào làm sạch và bảo dưỡng kho hàng

Dưới đây là một số hướng dẫn để thực hiện bước Seiso:

- Xác định các khu vực cần dọn dẹp: Kiểm tra toàn bộ kho hàng và xác định các khu vực cần được dọn dẹp. Điều này có thể bao gồm sàn nhà, kệ, ngăn kéo, tủ và các bề mặt khác.

- Chuẩn bị công cụ và vật liệu: Chuẩn bị các công cụ và vật liệu cần thiết để làm sạch. Bạn có thể cần các sản phẩm làm sạch, nước, bàn chải, khăn lau, bình xịt và một số công cụ hỗ trợ khác.

- Lên lịch dọn dẹp: Đặt một lịch trình để thực hiện công việc dọn dẹp và bảo dưỡng kho hàng. Có thể là hàng ngày, hàng tuần, hoặc theo lịch trình khác phù hợp với nhu cầu của doanh nghiệp.

- Lau chùi và bảo dưỡng: Bắt đầu lau chùi các khu vực đã xác định. Vệ sinh sạch sẽ các bề mặt, vệ sinh bụi, lau chùi bẩn và bảo dưỡng các thiết bị, công cụ và kệ.

- Loại bỏ rác và chất thải: Trong quá trình dọn dẹp, thu gom và loại bỏ rác và chất thải một cách đúng quy trình. Đảm bảo rằng các thùng rác được đặt ở những vị trí thuận tiện và được định kỳ làm sạch.

- Seiketsu (Săn sóc)

Seiketsu là bước thứ tư trong quy trình 5S và nó tập trung vào việc thiết lập các tiêu chuẩn và quy định để duy trì trạng thái sạch sẽ, ngăn nắp và hiệu quả cho kho hàng. Mục tiêu của bước này là đảm bảo mọi người trong tổ chức tuân thủ các quy tắc và tiêu chuẩn đã thiết lập để duy trì một môi trường làm việc tốt.

Thiết lập tiêu chuẩn để duy trì sự ngăn nắp của kho

Dưới đây là một số hướng dẫn để thực hiện bước Seiketsu:

- Xác định tiêu chuẩn: Đặt ra các tiêu chuẩn cụ thể và rõ ràng cho mỗi khía cạnh của quản lý kho hàng. Ví dụ, xác định các quy định về vệ sinh, sắp xếp, đặt hàng và bảo trì. Đảm bảo rằng các tiêu chuẩn này phù hợp với nhu cầu và yêu cầu của doanh nghiệp.

- Ghi lại quy trình: Tạo tài liệu và hướng dẫn về các quy trình và quy định cần tuân thủ trong kho hàng. Điều này bao gồm việc viết ra các hướng dẫn về sắp xếp, làm sạch, kiểm tra và bảo trì để mọi người có thể tham khảo và tuân thủ.

- Đảm bảo sự nhất quán: Đảm bảo rằng tất cả nhân viên được huấn luyện và thông báo về các quy trình và tiêu chuẩn. Thực hiện kiểm tra định kỳ để đảm bảo rằng mọi người đang tuân thủ các quy tắc và tiêu chuẩn đã được thiết lập.

- Tạo môi trường kiểm soát: Tạo ra một môi trường kiểm soát để đảm bảo tuân thủ các tiêu chuẩn. Sử dụng biểu đồ kiểm soát, bảng điều khiển hoặc các công cụ khác để theo dõi và đánh giá hiệu suất tuân thủ.

- Liên tục cải tiến: Không ngừng cải tiến các quy trình và tiêu chuẩn để tăng cường hiệu quả và hiệu suất của kho hàng. Lắng nghe phản hồi từ nhân viên và áp dụng các cải tiến để nâng cao quá trình quản lý kho hàng.

- Shitsuke (Sẵn sàng)

Shitsuke là bước cuối cùng trong quy trình 5S và nó tập trung vào việc duy trì và nâng cao các tiêu chuẩn và quy định đã thiết lập trong kho hàng. Mục tiêu của bước này là tạo ra một môi trường và tinh thần làm việc liên tục để duy trì sự sạch sẽ, ngăn nắp và hiệu quả trong quản lý kho hàng.

Shitsuke tạo ra môi trường và tinh thần làm việc cho toàn kho

Dưới đây là một số hướng dẫn để thực hiện bước Shitsuke:

- Định kỳ đánh giá: Thiết lập một lịch trình định kỳ để đánh giá tuân thủ và hiệu quả của các quy trình và tiêu chuẩn trong kho hàng. Điều này giúp xác định các vấn đề và cơ hội cải tiến.

- Đào tạo và hỗ trợ nhân viên: Tiếp tục đào tạo và hỗ trợ nhân viên về việc tuân thủ các quy trình và tiêu chuẩn. Đảm bảo rằng mọi người hiểu rõ về tầm quan trọng của việc duy trì và nâng cao và có những kỹ năng cần thiết để thực hiện công việc một cách hiệu quả.

- Tạo phản hồi và động viên: Tạo ra một môi trường nơi mọi người có thể chia sẻ phản hồi và ý kiến về cách cải thiện quy trình và tiêu chuẩn. Động viên nhân viên tham gia vào quá trình duy trì và nâng cao bằng cách công nhận thành tích và đề cao những nỗ lực của họ.

- Thực hiện kiểm tra định kỳ: Đảm bảo rằng các kiểm tra định kỳ được thực hiện để đánh giá việc tuân thủ và hiệu quả của quy trình và tiêu chuẩn. Sử dụng kết quả kiểm tra để tìm ra các vấn đề và áp dụng biện pháp cải tiến.

- Liên tục cải tiến: Không ngừng cải tiến quy trình và tiêu chuẩn để tăng cường hiệu quả và hiệu suất của kho hàng. Tạo ra một môi trường mà mọi người được khuyến khích đề xuất ý tưởng và tham gia vào quá trình cải thiện.

Kết luận

Phương pháp 5S là một quy trình quản lý kho hàng đơn giản và hiệu quả, giúp tạo ra một môi trường làm việc sạch sẽ, ngăn nắp và hiệu suất cao. Áp dụng 5S trong quản lý kho hàng giúp tối ưu hóa thời gian và tăng cường sự tổ chức, giảm bớt lãng phí và tăng cường hiệu quả trong quá trình nhặt hàng. Việc duy trì và nâng cao 5S là quan trọng để đảm bảo sự bền vững của quản lý kho hàng và tạo ra một văn hóa làm việc tốt trong tổ chức.